Izboljšano načrtovanje proizvodnih procesov za individualizirana orodja

Plamtex Int d. o. o. je družinsko podjetje z več kot 25-letno tradicijo, ki ponuja rešitve ”na ključ” vse v eni hiši, in sicer od tehnološkega razvoja izdelka, razvoja in izdelave orodja od testnega brizganja prototipov do visoko serijske proizvodnje tehničnih izdelkov. Ob tem izdelujejo tudi orodja za proizvodnjo svetlobnih delov za prednje in zadnje luči vozil vrhunskih avtomobilskih znamk. Proizvajajo različne plastične izdelke za avtomobilsko industrijo, industrijo bele tehnike, optike, merilnih instrumentov in druge.

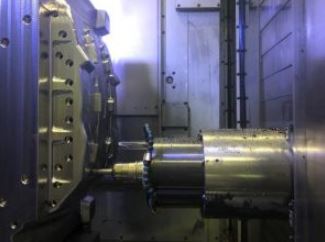

Izsek iz proizvodnega procesa

Podjetje je preko sodelovanja z raziskovalci Odseka za računalniške sisteme in Odseka za inteligentne sisteme na Institutu ”Jožef Stefan” in Hahn-Schickard-Gesellschaft für angewandte Forschung e.V (Nemčija) skrajšalo čas izdelave orodij za brizganje termoplastičnih elementov za avtomobilsko industrijo. Tako doseženo skrajšanje dostavnega časa izdelkov z višjo donosnostjo jim omogoča povečanje prodaje.

Pri zasnovi rešitve so se za temeljna izkazala predvsem znanja s področja (1) razvoja naprednih računalniških struktur in algoritmov za obdelavo velikih količin podatkov, kar predstavlja eno izmed temeljnih področij raziskav Odseka za računalniške sisteme, ter (2) raziskav in razvoja inteligentnih sistemov, rudarjenja podatkov in optimizacije, ki so med področji raziskav Odseka za inteligentne sisteme.

Rezultat

Tehnološka rešitev zmanjšuje proizvodne stroške pri izdelavi orodij za brizganje plastičnih izdelkov. Zaradi manjšega števila napak pri izdelavi orodij v podjetju prihranijo pri surovinah in energiji ter zmanjšujejo vpliv proizvodnje na okolje.

Ključni korak v razvoju tehnološke rešitve je bila uporaba tehnik umetne inteligence oziroma strojnega učenja, s katerimi so raziskovalci na podlagi podatkov o izdelavi orodij v preteklosti izdelali modele za napovedovanje trajanja posameznih operacij pri izdelavi orodij.

Viri informacij za izdelavo napovednih modelov so bili CAD načrti orodij, informacije o dejanskem trajanju proizvodnih operacij, ki so bile na voljo v tehnološki bazi podatkov, ter ekspertno znanje o načrtovanju in izdelavi orodij. Avtomatizirano napovedovanje trajanja operacij zdaj pomaga strokovnjakom v podjetju pri optimizaciji izdelave orodij. To omogoča krajše čase izdelave, manj izmeta, prihranek pri energiji in pripravo konkurenčnejših ponudb. Sodelovanje, vzpostavljeno na osnovi tehnološkega izziva podjetja, je z združitvijo ekspertnega znanja strokovnjakov iz podjetja uspešno vodilo k rešitvi, s katero so se še enkrat potrdile prednosti prenosa znanja iz akademskih inštitucij v gospodarstvo.

Ključni dejavniki uspeha

Kot ključni dejavniki uspeha projekta so se izkazali tesno sodelovanje in redna srečanja članov projektne skupine, pripravljenost raziskovalcev spoznati osnove načrtovanja in strokovnjakov v podjetju razumeti zahteve za uporabo novih metod v praksi ter razpoložljivost podatkov in ekspertnega znanja, potrebnih za projektno fazo strojnega učenja. Pri tem velja izpostaviti tudi vlogo Centra za prenos tehnologij in inovacij na Institutu ”Jožef Stefan”, ki je z vsemi projektnimi partnerji sodeloval od začetnih korakov, ko je bilo treba za tehnološki izziv poiskati ustrezne sogovornike v posameznih tehnoloških centrih, pa vse do zaključnih, ko je podjetje z uvedbo razvite tehnologije izboljšalo proizvodni proces.

Izvajanje proizvodnih postopkov s pomočjo napovednih modelov, ki so jih razvili raziskovalci Instituta ”Jožef Stefan”

Sodelovanje je potekalo v okviru evropskega projekta KET4CleanProduction. Na uradni spletni strani projekta si lahko ogledate tudi angleško različico besedila.

K vzpostavitvi in financiranju projekta je ključno prispeval Center za prenos tehnologij in inovacij na Institutu ”Jožef Stefan”.